Essais de détermination du seuil de dommage laser

Cette présentation correspond aux Sections 15.4, 15.5 et 15.6 du Guide des Ressources en Optique Laser.

Les tests de seuil de dommage laser sont intrinsèquement destructeurs. L’optique soumise aux tests est exposée à un certain niveau de fluence laser avant d’être examinée, le plus souvent par microscopie à contraste interférentiel différentiel (CID) de type Nomarski. La fluence est ensuite augmentée, puis les étapes d’exposition et d’examen sont répétées. La procédure continue jusqu’à ce qu’un dommage soit observé sur l’optique. Bien qu’il s’agisse d’un processus simple au niveau conceptuel, il existe plusieurs niveaux de complexité.

Conformément à la norme ISO 21254, toute modification détectable sur une optique soumise à des tests est considérée comme « dommage ». Différentes valeurs de seuil de dommage laser (LIDT) peuvent être produites selon la façon dont le dommage a été évalué, étant donné que les tests n’utilisent pas tous les mêmes protocoles de détection de dommage et que les différents opérateurs peuvent utiliser différents seuils de rapport signal-bruit. Il est important de bien comprendre que ce que la norme ISO définit comme « dommage » n’implique pas obligatoirement une dégradation des performances car cela dépend de l’application.

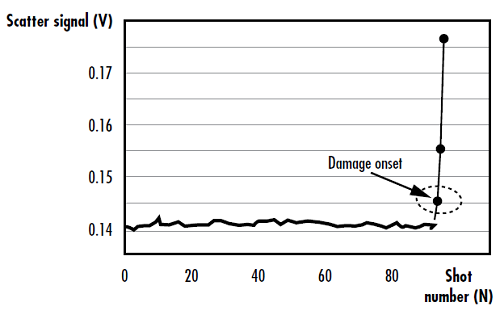

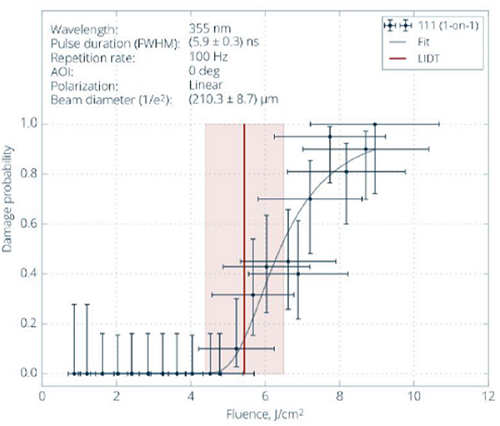

Les tests de seuil de dommage laser sont spécifiés par test à tir unique ou à plusieurs tirs. Un test à tir unique, qu’on appelle également test 1-sur-1, implique un seul tir de rayonnement laser sur au moins 10 sites d'échantillonnage différents sur un composant optique de fluence laser variable. Le nombre de sites endommagés sur le nombre total de sites testés à cette fluence détermine la probabilité de dommage à une fluence particulière. La probabilité de dommage est tracée en fonction de la fluence et les données sont extrapolées de manière linéaire pour déterminer où la probabilité de dommage correspond à 0%, ce qui donne la valeur de seuil de dommage laser (Figure 1).

Figure 1 : Données échantillon issues d’un test à tir unique

Un test à tirs multiples, ou test S-sur-1, diffère d’un test à tir unique par le fait qu’il utilise une série de tirs laser, ou impulsions, par site de test plutôt qu’un seul tir. Le nombre commun de tirs par site, ou valeur S, se situe entre 10 et 1 000. Les tests à tirs multiples offrent une meilleure prédiction des performances réelles de l’optique et permettent aux testeurs de seuil de dommage laser d’éviter un phénomène de « mort à un stade précoce ».1 Lors de l’utilisation de 1 à 10 tirs par site, les résultats de test sont non déterministes et présentent des niveaux élevés de variation statistique. C’est pourquoi l’intervalle de tirs par site est dénommé domaine de « mortalité infantile ». Lorsque la valeur S est supérieure à 10, les résultats de test sont davantage déterministes et prévisibles. Ainsi, lorsqu’environ 100 tirs par site sont utilisés, il est possible de collecter suffisamment d’informations pour pouvoir prédire les performances de l’optique sur le long terme. Cependant, l’utilisation de plus de tirs par site requiert des tests de seuil de dommage laser plus longs et plus onéreux.

Méthodes de détection de dommage

Les résultats de tests peuvent varier de manière significative selon la méthode de détection utilisée pour évaluer le dommage. Actuellement, il n’existe aucun consensus dans le secteur sur la méthode à adopter. Bien que la microscopie soit la méthode de détection la plus communément utilisée pour identifier le dommage, il existe plusieurs autres méthodes de détection, notamment le diagnostic par mesure de lumière diffusée, le contrôle par étincelle de plasma et l’analyse de topographie.

Microscopie à contraste interférentiel différentiel

La microscopie à contraste interférentiel différentiel (CID) de type Nomarski est la méthode la plus communément utilisée pour la détection de dommages laser conforme à la norme ISO 21254. La microscopie CID améliore le contraste d’image dans les échantillons transparents en utilisant l’interférométrie, permettant de visualiser des défauts qui seraient sinon difficiles à identifier.2 Une fois les images de l’optique capturées avant et après le test, le dommage peut être identifié par simple jugement humain ou par le biais de techniques de traitement d’image. Les résultats de test peuvent varier de manière significative lorsque le simple jugement humain est sollicité, étant donné que l’identification du dommage par l’opérateur reste très subjective, tandis que les algorithmes de traitement d’image détectent le dommage en dehors de tout risque d’erreur humaine. Toutefois, même avec le traitement d’image, le risque de faux positifs provenant de vignettage, de non uniformité de l’illumination ou de défauts d’alignement n’est pas exclus. Outre la confirmation de la présence de dommages, la microscopie CID permet également de déterminer les dimensions des défauts.

Diagnostic par mesure de lumière diffusée

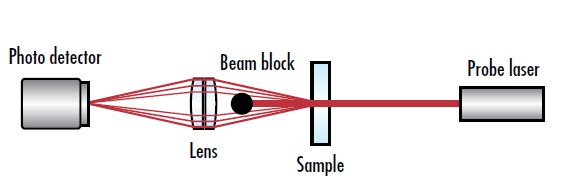

Le diagnostic par mesure de lumière diffusée constitue une autre méthode de détection commune définie dans la norme ISO 21254. Cette méthode utilise la lumière diffusée à partir du site ciblé pour déterminer l’existence et les caractéristiques de dommages laser.2 Dans le cadre de diagnostics par mesure de lumière diffusée, un faisceau de sonde (le plus souvent un laser hélium-néon) illumine le site cible et toute différence de signal dispersé nettement supérieure au bruit de fond indique la présence d’un dommage sur l’optique (Figure 2). Le faisceau de sonde lui-même est bloqué avant d’atteindre le détecteur, de sorte que seule la lumière diffusée est détectée des sites de dommages.

Figure 2 : Changement radical de signal de dispersion après la survenue de dommages induits par le laser

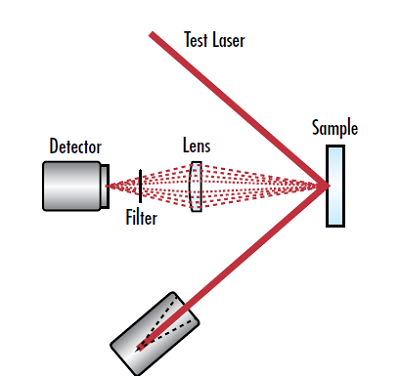

Dans une configuration standard utilisée pour le diagnostic par mesure de lumière diffusée, plus l’angle solide du détecteur est grand, plus la mesure est sensible (Figure 3). L’inconvénient de cette méthode est qu’elle dépend fortement de la quantité de bruit de fond. Il est possible de corriger ce facteur en prenant plusieurs mesures et en calculant la moyenne des résultats, en augmentant le gain du détecteur ou en filtrant le bruit de fond.

Figure 3 : Schéma d’une configuration classique de diagnostic par mesure de lumière diffusée pour tests de seuil de dommage laser

Contrôle par étincelle de plasma

Le contrôle par étincelle de plasma constitue une autre méthode utilisée pour détecter les dommages laser. Les dommages induits par le laser entraînent souvent la formation de plasma sur la surface optique issue d’un phénomène de claquage optique non résonnant (qu’on appelle « étincelle de plasma »), provoquant des brûlures de plasma autour du site de dommage. L’identification de brûlures de plasma ou d’étincelles de plasma indique clairement la présence de dommages sur l’optique.2 Les brûlures de plasma présentent une surface relativement plane, ce qui les rend difficiles à détecter par microscopie ou par diagnostic par mesure de lumière diffusée. Toutefois, l’étincelle de plasma elle-même peut être détectée au cours de tests de seuil de dommage laser à l’aide d’une lentille collectrice pour focaliser la lumière à partir d’étincelles de plasma quelles qu’elles soient sur un détecteur (Figure 4). TPour détecter le seuil de dommage laser, la lumière diffusée à partir du laser de test est filtrée et le temps de réponse du détecteur doit être inférieur à la durée de l’étincelle de plasma, laquelle atteint généralement sa valeur maximale en 100 ns environ.

Figure 4 : Schéma d’une configuration classique de contrôle par étincelle de plasma pour tests de seuil de dommage laser

Analyse de topographie

L’analyse de topographie de dommage laser implique la génération d’un champ de hauteur des sites de dommages induits par le laser, caractérisant la taille et la profondeur des dommages.2 Cette méthode n’est pas aussi communément utilisée que d’autres méthodes de détection étant donné qu’elle est généralement plus contraignante et demande plus de temps. Néanmoins, cette méthode permet d’obtenir de précieuses informations permettant de comprendre les mécanismes sous-jacents ayant provoqué le dommage. L’analyse de topographie peut être réalisée à l’aide de plusieurs techniques différentes, notamment la microscopie optique, la microscopie à force atomique (AFM), la microscopie électronique à balayage (MEB), les profileurs optiques graduels et l’interférométrie en lumière blanche (ou WLI pour White Light Interferometry).

Différentes techniques sont adaptées à la détection de différents types de dommages induits par le laser. Les profileurs graduels et l’AFM sont parfaitement adaptés à la mesure précise de sites de dommages superficiels (environ 200 µm de diamètre ou moins avec une profondeur de l’ordre d’un nanomètre). Ces deux techniques impliquent le scan d’un échantillon à l’aide d’une sonde mécanique et la génération d’un champ de hauteur sur la base de la déflection de la sonde. Les systèmes d’AFM sont capables d’atteindre une résolution de l’ordre de fractions de nanomètre, ce qui est plus de 1000 fois plus petit que la limite de diffraction optique pour la lumière visible.

La MEB est plus efficace que les profileurs graduels et l’AFM en termes de mesure de sites de dommage plus profonds avec un rapport d’aspect (rapport largeur/profondeur) d’environ 1, y compris les creux laissés par le dépôt de traitements multicouches. La MEB produit des images en balayant la surface d’un échantillon à l’aide d’un faisceau focalisé d’électrons pouvant pénétrer beaucoup plus profondément que les photons.3 Les profileurs graduels et l’AFM ne sont pas adaptés à la mesure de sites de dommage profonds car les pentes raides font qu’il est difficile pour les sondes de contact d’atteindre le fond du défaut et de produire des mesures précises.

Les sites de dommage extrêmement profonds pénétrant dans des matériaux de masse ou des structures précises sont beaucoup plus difficiles à mesurer car les techniques d’analyse de topographie classiques n’étudient que la surface de l’optique. Pour pouvoir mesurer ces sites de dommage, le matériau de masse doit être exposé par clivage ou par gravure afin de permettre l’utilisation de l’une des méthodes mentionnées précédemment afin de réaliser des mesures transversales à différentes profondeurs. Ces sections transversales peuvent être combinées en une carte topographique 3D complète.

Interprétation des résultats des essais LIDT

Le seuil de dommage laser spécifié d’une optique est déterminé par extrapolation linéaire des données de test afin de définir la fluence laser à laquelle la probabilité de dommage est de zéro. Cependant, il s’agit d’une adaptation linéaire à des données n’étant pas véritablement linéaires. Cette valeur isolée ne fournit pas toutes les informations nécessaires et il est toujours possible qu’un dommage survienne au niveau du LIDT ou en dessous. Les distributions de Weibull et de Burr sont des distributions de probabilité continues qui permettent d’obtenir une adaptation aux données de LIDT beaucoup plus précise (Figure 5).

Figure 5 : Données de test de seuil de dommage laser réelles, la valeur de seuil de dommage laser étant représentée par une ligne verticale rouge et distribution de Weibull à 2 paramètres d’adaptation optimale, indiquant qu’il existe toujours une certaine probabilité de dommage en dessous de la valeur de LIDT

Dans la Figure 5, on observe une probabilité de dommage non nulle à une fluence approximative de 5 J/cm2, même si cette valeur se trouve en dessous de la valeur de LIDT spécifiée. Les barres d’erreur verticales au niveau de la probabilité de dommage sont provoquées par le nombre de sites de tests et les barres d’erreur horizontales au niveau de la fluence sont provoquées par la variation d’un tir à l’autre du laser de test. Étant donné qu’aucun laser n’est parfait, il existe toujours un certain nombre de points chauds ou de fluctuations d’intensité. Il est donc nécessaire d’ajouter un facteur de sécurité en choisissant une optique avec un LIDT supérieur aux conditions d’utilisation du laser. Le facteur de sécurité requis dépend fortement de l’application et du type de laser, c’est pourquoi il n’existe pas de facteur de sécurité général qui fonctionne dans toutes les situations. Il est pratique courante dans ce secteur d’activité d’utiliser un facteur de sécurité de deux ou de trois. Cependant, si les dommages induits par le laser proviennent d’un défaut, il existe des modèles statistiques pouvant être utilisés pour évaluer la probabilité de dommages au niveau de différents facteurs de sécurité (voir notre Note d’application : L’importance du diamètre du faisceau pour le seuil de dommage laser).

Développement de capacités de tests de LIDT internes

Edmund Optics a développé un banc de test de seuil de dommage laser robuste pour les tests internes d’optiques laser. Découvrez les difficultés en lien avec le développement d’un tel système de même que les résultats initiaux d’Edmund dans notre compte-rendu de conférence SPIE (Society of Photo-Optical Instrumentation Engineers) ci-dessous.

En savoir plus

Références

- Johnson, Lawrence A. Laser Diode Burn-In and Reliability Testing. ILX Lightwave, 2006.

- Ristau, Detlev. Laser-Induced Damage in Optical Materials. CRC Press, 2016.

- Kanaya, K. “Penetration and Energy-Loss Theory of Electrons in Solid Targets.” J. Phys. D: Appl. Phys. 5, 43, 1972.

More Resources

- Understanding and Specifying LIDT of Laser Components Application Note

- Laser Damage Threshold Scaling Calculator

- Uncertainty in LIDT Specifications Application Note

- Different Types of LIDT Specifications Application Note

- Bulk Laser Damage in Glass Application Note

- Importance of Beam Diameter on Laser Damage Threshold Application Note

- LIDT for Ultrafast Lasers Application Note

- Why Laser Damage Testing is Critical for UV Laser Applications Application Note

- A Guide to (Not Over) Specifying Losses in Laser Optics Application Note

- Metrology at Edmund Optics: Measuring as a Key Component of Manufacturing Video

- Metrology for Laser Optics Application Note

- Key Parameters of a Laser System Application Note

- Laser Optics Lab Video Series

Section précédente

Section précédente

ou consulter les numéros d’autres pays

facile à utiliser

entrer les numéros de stock pour commencer

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

L'entreprise Edmund Optics GmbH en Allemagne agit comme un mandataire d'Edmund Optics Ltd au Royaume-Uni. Le titulaire du contrat est Edmund Optics Ltd au Royaume-Uni.