Comprendre les spécifications de la qualité de surface

Cette note d’application correspond aux Sections 9.1 et 9.2 du Guide des Ressources en Optique Laser.

La qualité de surface d'un composant optique est une évaluation des imperfections de surface, telles que les rayures et les entailles, ou les creux, qui peuvent être causés pendant le processus de fabrication ou de manipulation. La qualité de la surface de la lentille est plus importante pour les applications laser que pour les applications d'imagerie, car les imperfections de la surface peuvent être le point de départ de dommages induits par le laser. Les systèmes sensibles pour lesquels une puissance maximale du signal est essentielle peuvent également souffrir de variations de débit et d'une dispersion accrue due aux imperfections de surface. Les optiques utilisées avec les longueurs d'onde UV nécessitent des tolérances de qualité de surface plus strictes que les optiques utilisées avec les systèmes visibles ou IR, car les longueurs d'onde plus courtes subissent une plus grande dispersion. La qualité de surface spécifiée a un impact direct sur le coût. Par conséquent, surspécifier vos optiques et utiliser une qualité de surface supérieure à celle requise augmentera inutilement les coûts. C'est pourquoi la compréhension des spécifications de la qualité de surface et de leur impact sur les performances du système est essentielle pour le succès et la rentabilité d'un système. Il existe plusieurs normes pour spécifier la qualité des surfaces, telles que la spécification de performance de l'armée américaine MIL-PRF-13830B et la norme ISO 10110.

Norme américaine MIL-PRF-13830B

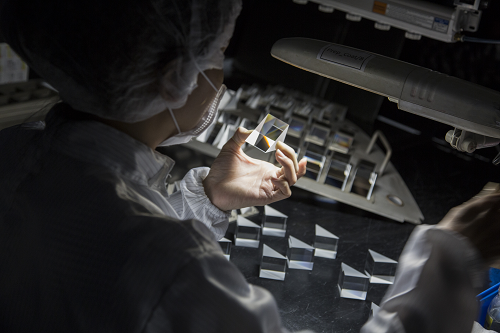

La spécification de performance de l'armée américaine MIL-PRF-13830B décrit la qualité de la surface à l'aide d'un numéro de « rayure » (Scratch) suivi d'un numéro de « creux » (Dig) basé sur les étalons calibrés qui y sont prescrites.1 Le nombre de rayures est l'un des nombres arbitraires suivants : 10, 20, 40, 60 ou 80, où la luminosité des rayures augmente de 10 à 80. Ce chiffre n'est pas une mesure exacte, mais seulement une indication de la meilleure correspondance entre la luminosité des composants et la luminosité standard calibrée. L'inspection se déroule dans des conditions spécifiques d'éclairage en fond noir, mais comme il s'agit d'une inspection visuelle subjective, les résultats peuvent varier d'un inspecteur à l'autre (Figure 1).

Figure 1 : MIL-PRF-13830B spécifie que l'inspection visuelle doit être effectuée à l'aide d'une lampe incandescente de 40 W ou d'une lampe fluorescente blanc froid de 15 W

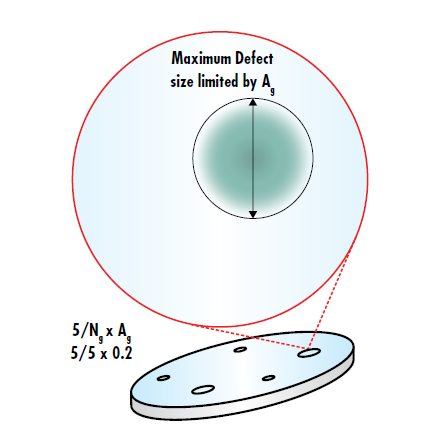

Cependant, le numéro de Dig est une quantité mesurable : le diamètre du plus grand composant Dig, donné en 1/100 de millimètres. Par exemple, un composant avec un Dig de 0,4 mm de diamètre est représenté par un numéro de Dig de 40 et un composant avec un diamètre de 0,2 mm par un numéro de Dig de 20 (Figure 2).

Figure 2 : MIL-PRF-13830B caractérise la qualité de la surface des optiques en comparant visuellement les rayures et les creux à un étalon calibré

Une fois que toutes les rayures et tous les creux ont été quantifiés, il faut déterminer le nombre de défauts admissibles. Ce chiffre est déterminé comme suit :

Rayures (Scratches)

Si une rayure de taille maximale autorisée est présente sur l'optique, la longueur combinée des rayures de taille maximale $ \small{ \left( L_i \right)} $ ne peut pas dépasser ¼ du diamètre de l'optique $ \small{ \left( \phi \right)} $. Pour les optiques non circulaires, il faut utiliser le diamètre du cercle dont la surface est égale à celle de l'optique.

Creux (Digs)

Les creux sont des piqûres à la surface de l'optique, des bulles ou des inclusions. La somme des numéros de creux $ \small{\left( N_i \right)} $ ne doit pas dépasser deux fois la spécification de creux maximal $ \small{\left( D \right) }$.

Il ne doit y avoir qu'un seul creux de taille maximale par 20 mm de diamètre. Ainsi, si deux creux de taille maximale sont séparés par moins de 20 mm, la pièce ne répondra pas à la spécification. En outre, tous les creux ayant une spécification de 10 doivent être séparés d'au moins 1 mm. Les creux de moins de 2,5 µm de diamètre doivent être ignorées.

Un composant optique laser d'un diamètre de 100 mm et d'une qualité de surface spécifiée de 10-5, sur la base des limitations ci-dessus, peut présenter plusieurs rayures d'une luminosité de 10 dont la longueur totale ne dépasse pas 25 mm. Il ne peut pas avoir plus de 5 creux de taille maximale de 0,05 mm (numéro de creux 5), et la somme des diamètres de tous les creux ne doit pas dépasser 0,5 mm.

Les spécifications scratch-dig de 40-20 sont largement considérées comme une qualité standard pour de nombreuses applications optiques. Les applications laser de précision nécessitent généralement un scratch-dig de 20-10, tandis que les applications laser les plus exigeantes, telles que les optiques laser intra-cavité, nécessitent généralement un scratch-dig de 10-5. Comme l'impact des imperfections de surface sur les performances dépend de la longueur d'onde, les applications laser UV exigent souvent une qualité de surface de 10-5, bien qu'une optique de 10-5 utilisée avec un laser CO2 de 10,6 µm serait surspécifiée et inutilement coûteuse.

ISO 10110-7 Partie 7 : Imperfections de surface

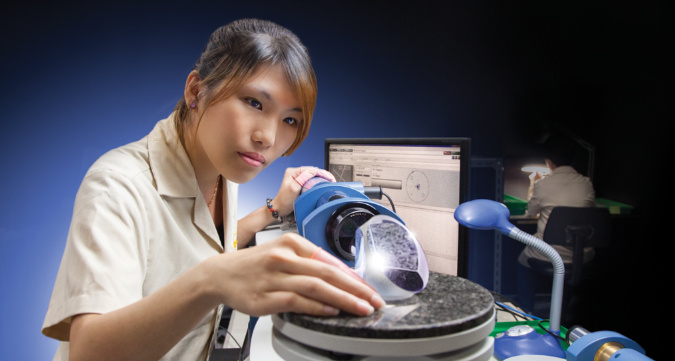

L'inspection visuelle de la norme MIL-PRF-13830B est économique et rapide, mais sa nature subjective manque de précision. La norme ISO 10110-7 est une approche plus quantitative de la spécification de la qualité de surface, basée sur les dimensions physiques et les fréquences des défauts de surface sur une zone donnée de la pièce (Figure 3). Bien que cette méthode soit plus précise que la méthode MIL-PRF-13830B, la norme ISO 10110-7 prend plus de temps et est donc plus coûteuse. Elle prend plus de temps car un microscope avec un grossissement suffisant pour visualiser les petits défauts de surface nécessite un petit champ de vision, de sorte que de nombreuses mesures sont nécessaires pour imager un échantillon entier.

Figure 3 : Alors que la norme MIL-PRF-13830B ne requiert que l'inspection visuelle d'une optique, la norme ISO 10110-7 exige une analyse dimensionnelle à l'aide de techniques telles que la microscopie à contraste interférentiel différentiel (DIC).

La norme ISO 10110-7 ne fait aucune distinction entre les rayures et les creux et les traite simplement comme des imperfections de surface.2 Plutôt que d'indiquer des numéros de rayure et de creux, la norme 10110-7 indique le nombre d'imperfections autorisées $ \left( \small{N_g} \right) $ et un numéro de grade $ \left( \small{A_g} \right) $ qui est égal à la racine carrée de la surface de l'imperfection maximale autorisée (Figure 4).

Figure 4 : La norme ISO 10110-7 limite le nombre de défauts admissibles par $ \left( \small{N_g} \right) $ et limite la taille maximale des imperfections par le numéro de grade A

La qualité de surface ISO des composants optiques est exprimée sur les dessins comme suit 5/ $ \small{N_g} $ x $ \small{A_g} $. La surface totale masquée par les imperfections est alors donnée par :

La norme ISO 10110-7 fait référence à la spécification de la qualité de surface par le biais de $ \small{N_g} $ et $ \small{A_g} $ en tant que méthode « dimensionnelle », mais les dessins ISO peuvent également indiquer la qualité de surface par le biais d'une méthode de « visibilité » identique à la norme MIL-PRF-13830B. 5/60-40 sur une impression ISO a la même signification que 60-40 sur une impression suivant MIL-PRF-13830B. L'avantage de pouvoir indiquer à la fois les spécifications « dimensionnelles » et « visibles » est qu'il en résulte des impressions présentant toute la normalisation et l'absence de notes d'une impression ISO, avec la possibilité d'utiliser la norme de qualité de surface MIL-PRF-13830B, plus pratique et plus économique, pour la majorité des applications. La méthode « dimensionnelle » peut alors être utilisée pour des applications de haute précision où la qualité de la surface est de la plus haute importance.

En savoir plus sur les autres spécifications

optiques et les tolérances de fabrication

En savoir sur la métrologie chez Edmund Optics

Références

- U.S. Military Performance Specification. (1997). General specification governing the manufacturing, assembly, and inspection of Optical Components for Fire Control Instruments (Mil-PRF-13830B).

- International Organization for Standardization. (2017). Optics and photonics -- Preparation of drawings for optical elements and systems -- Part 7: Surface imperfections (ISO 10110-7:2017).

Plus de ressources

- Note d’application : Comprendre les spécifications optiques

- Webinaire : Incidence du tolérancement sphérique sur les coûts

- Note d'application : Métrologie pour les optiques laser

- Note d'application : Verre optique

- Note d'application : EO Preferred Glass Types

- Note d'application : Dommages sous la surface

- Série Vidéo de Labo Optique Laser

Section précédente

Section précédente

ou consulter les numéros d’autres pays

facile à utiliser

entrer les numéros de stock pour commencer

Copyright 2023 | Edmund Optics, Ltd Unit 1, Opus Avenue, Nether Poppleton, York, YO26 6BL, UK

POLITIQUE DE CONFIDENTIALITÉ | POLITIQUE DE COOKIES | CONDITIONS GÉNÈRALES | CONDITIONS GÉNÈRALES B2C | MENTIONS LÉGALES | ACCESSIBILITÉ

L'entreprise Edmund Optics GmbH en Allemagne agit comme un mandataire d'Edmund Optics Ltd au Royaume-Uni. Le titulaire du contrat est Edmund Optics Ltd au Royaume-Uni.